随着全球能源需求的不断增长,高效、可靠的能源设备成为推动工业发展的关键。作为能源设备中的关键部件,南通高压锅炉管在生产过程中的重要性不言而喻。本文将深入探讨南通高压锅炉管的生产工艺,以及如何通过优化工艺来提升产品质量和能源效率。

一、南通高压锅炉管的生产工艺概述

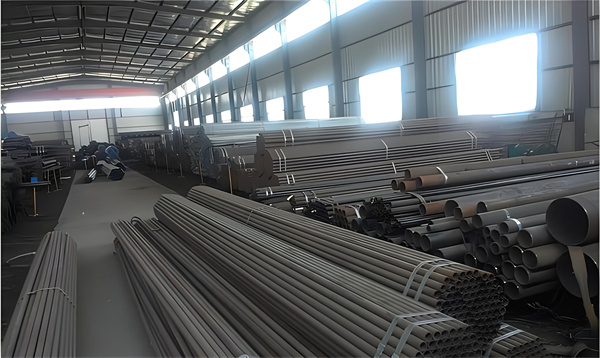

南通高压锅炉管的生产工艺主要包括原材料选择、管坯制备、成型加工、热处理、无损检测等环节。在生产过程中,需要严格控制各个环节的工艺参数,以确保产品的质量和性能。

原材料选择:选择高质量的原材料是生产南通高压锅炉管的基础。常用的原材料包括碳钢、合金钢等,这些材料具有良好的耐高温、耐腐蚀和高压性能。

管坯制备:通过热轧或冷拔等工艺,将原材料加工成管坯。管坯的质量直接影响到后续加工和产品性能。

成型加工:成型加工是南通高压锅炉管生产的核心环节。通过模具将管坯挤压成所需形状和尺寸,同时保证管壁的均匀性和厚度精度。

热处理:热处理过程可以提高南通高压锅炉管的力学性能和耐腐蚀性。常见的热处理工艺包括正火、淬火、回火等。

无损检测:无损检测是确保南通高压锅炉管质量的重要手段。通过X射线、超声波等检测方法,对产品进行内部缺陷检测和尺寸测量,确保产品符合标准要求。

二、优化南通高压锅炉管生产工艺的途径

为了提升南通高压锅炉管的产品质量和能源效率,可以从以下几个方面优化生产工艺:

引进先进设备和技术:通过引进先进的生产设备和技术,提高生产过程的自动化和智能化水平,降低人为操作误差,提升产品质量。

优化原材料选择:积极研发新型高性能材料,提高原材料的耐高温、耐腐蚀和高压性能,以满足更严苛的工作环境需求。

改进成型加工工艺:通过优化模具设计和加工参数,提高成型加工的精度和效率,降低能耗和废品率。

优化热处理工艺:深入研究热处理过程中的温度、时间等因素对南通高压锅炉管性能的影响,制定更为合理的热处理工艺,提高产品性能。

加强无损检测技术应用:提升无损检测技术的准确性和可靠性,及时发现并处理产品内部缺陷,确保产品质量的稳定性和可靠性。

南通高压锅炉管作为能源设备中的关键部件,其生产工艺的优化对于提升产品质量和能源效率具有重要意义。通过引进先进设备和技术、优化原材料选择、改进成型加工工艺、优化热处理工艺以及加强无损检测技术应用等途径,可以不断提升南通高压锅炉管的生产水平和竞争力,为全球能源效率和工业发展做出贡献。

17852666629

17852666629 17852666629

17852666629 694736884@qq.com

694736884@qq.com 山东省聊城市开发区兴隆钢材市场

山东省聊城市开发区兴隆钢材市场

客服1

客服1  客服2

客服2